■ Produktmerkmale:

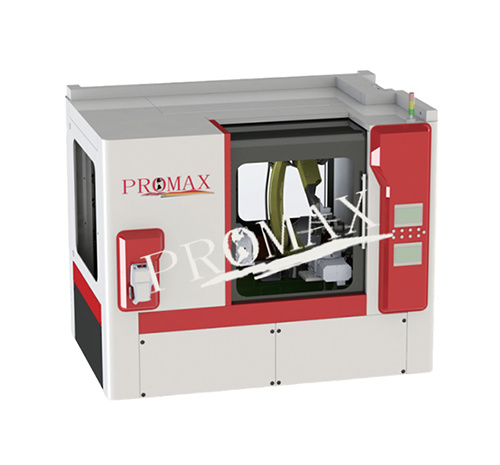

● 6-Achsen-Simultanbearbeitung: Die Krippe schwingt ±110° mit 360° Drehung auf der C-Achse; das Werkzeug schwingt ±180°.

● Rotierender Werkzeugkopf: Ausgestattet mit sechs elektrischen Spindeln (4,5–7,5 kW), die mit 40.000 U/min arbeiten, wodurch die Werkzeugwechselzeit entfällt, um die Effizienz zu steigern.

● Fortschrittliches CNC-System: Nutzt Yaskawa und ein maßgeschneidertes intelligentes Poliersystem mit einem Kommunikationszyklus von 125 ms für hochgeschwindigkeits- und hochpräzise Bewegungssteuerung.

● Werkzeugoptionen: Beinhaltet schwebende Werkzeuge, starre Werkzeuge, weiche Werkzeuge und Polierwerkzeuge.

● Kontinuierliche Kühlung: Gas-Flüssigkeits-Kühlung für das Werkzeug des Antriebs, wodurch ein Werkzeugreset vermieden wird.

● Pneumatische Spannvorrichtung: Verfügt über dynamische Vermeidung und Super-Punkt-Spannung für eine sichere Handhabung des Werkstücks.

● Optimiertes Design: Hohles Spannvorrichtungsdesign mit großem Krippenschwenk und kontinuierlichem Werkzeugschwenk für nahtlosen Betrieb.

● Haltbarkeitsmerkmale: Beständig gegen Öl, Korrosion und Staub mit wärmebehandelten, oberflächenbehandelten Materialien für eine verlängerte Lebensdauer und Stabilität.

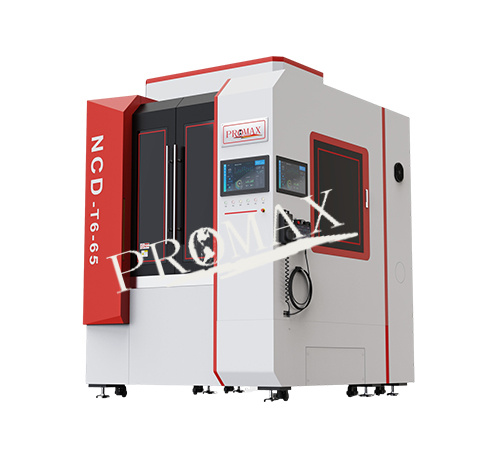

■ Sechs-Achsen-Maschinenparameter

| Seriennummer | Projektname | Parameterposition |

| 1 | Anzahl der Vorschubachsen | 6 |

| 2 | Anzahl der Konfigurationswerkzeuge | >=4 |

| 3 | X-Achsenweg | 650mm |

| 4 | Y-Achsenweg | 550mm |

| 5 | Z-Achsenweg | 320~450mm |

| 6 | A-Achsenweg | >=±120° |

| 7 | B-Achsenweg | >=±190° |

| 8 | C-Achsenweg | +/-360° |

| 9 | Maximaler Durchmesser der bearbeitbaren Teile | φ720mm |

| 10 | X-Achsenwiederholgenauigkeit | 0.03mm |

| 11 | Y-Achsenwiederholgenauigkeit | 0.03mm |

| 12 | Z-Achsenwiederholgenauigkeit | 0.03mm |

| 13 | A-Achsenwiederholgenauigkeit | (Bogenminuten) <1 |

| 14 | B-Achsenwiederholgenauigkeit | (Bogenstellung) ≤10 |

| 15 | C-Achsenwiederholgenauigkeit | (Bogenstellung) ≤10 |

| 16 | Maximale Geschwindigkeit der X-Achse | 600mm/S |

| 17 | Maximale Geschwindigkeit der Y-Achse | 600mm/S |

| 18 | Maximale Geschwindigkeit der Z-Achse | 500mm/S |

| 19 | Maximale Geschwindigkeit der A-Achse | 235°/s |

| 20 | Maximale Geschwindigkeit der B-Achse | 205°/s |

| 21 | Maximale Geschwindigkeit der C-Achse | 205°/s |

| 22 | Maximale Zusammensetzungsgeschwindigkeit | 980mm/S |

| 23 | Maximale Belastung des Arbeitstisches | 70kg |

| 24 | Einzelspindelleistung | 3,5kW~7,5kW |

| 25 | Anzahl der elektrischen Spindeln | >=3 |

| 26 | Geschwindigkeit der elektrischen Spindel | 100r~40000r/min |

| 27 | Griffdurchmesser | φ3~φ16mm |

| 28 | Betriebsspannung | AC380V |

| 29 | Nennleistung | >=12kW |

| 30 | Maschinengröße (Länge*Breite*Höhe) | ≤1800*2100*2490mm³ |

■ Produktvorteile

6-Achsen-Simultanbearbeitung: Stellt sicher, dass das Entgratungswerkzeug jeden Teil des Werkstücks im erforderlichen Winkel erreicht, um gründliches Polieren und Reinigen zu gewährleisten.

Professionelle Entgratungs-Expertise: Umfassende Palette von Entgratungswerkzeugen und -prozessen, die auf die Bedürfnisse der Benutzer zugeschnitten sind, um eine optimale Konfiguration und reduzierte Verbrauchskosten zu gewährleisten.

Werkzeugoptionen:

Importierter schwebender Klingenkopf: Pneumatischer schwebender Klingenkopf mit langer Lebensdauer und anpassbarer Klingenbreite.

Standardstarre Werkzeuge: Beinhaltet universelle Fräser, Reibahlen, Spiralbohrer und Kugelfräser.

Standardflexible Werkzeuge: Beinhaltet Ø3mm–Ø16mm Rundfeilen, Flachfeilen, Stahlbürsten und keramische Faserbürsten.

Polier- und Schleifwerkzeuge: Beinhaltet flexible Optionen wie Schleifräder, Schleifscheiben, Tuchräder und Drahtbürsten.

Optimierte Werkzeugbahn: Ermöglicht eine intuitive Konfiguration mit optionalen Lehrprogrammfunktionen.

Kompaktes Design: Integrierte Funktionen, platzsparendes Layout und kleiner Fußabdruck.

Benutzerfreundlich: Ergonomisch, einfach zu bedienen, zu warten und zu reinigen, mit robustem Schutz und Umweltüberlegungen.

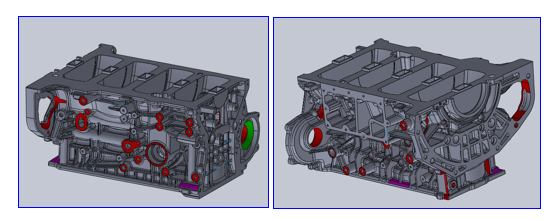

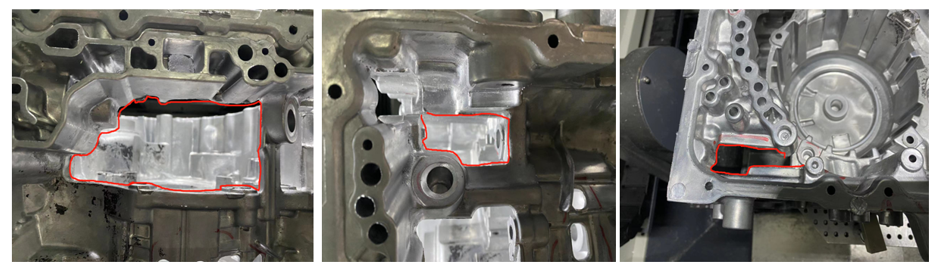

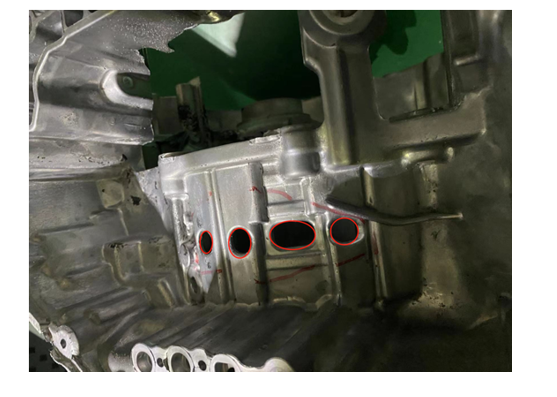

Anwendungsfall: Entgratung von Zylinderblöcken

Zweck: Reinigt Grate auf sechs Oberflächen von Zylinderrohlingen und reduziert die manuelle Inspektions- und Reinigungsarbeit.

Werkstückabmessungen: 420 × 400 × 230 mm mit markierten Reinigungsbereichen.

■ Anwendungsfälle

Zylinderblockfall

1. Zweck der Ausrüstung: Wird verwendet, um Grate und Grate in bestimmten Bereichen auf sechs Oberflächen von Zylinderrohlingen zu reinigen, wodurch die manuelle Inspektions- und Reinigungsarbeit reduziert wird.

2. Das schematische Diagramm der Entgratposition des Zylinderrohres ist unten dargestellt (nur zur Referenz). Die Abmessungen des Zylinderrohres (420 * 400 * 230) und der Reinigungsbereich sind rot markiert.

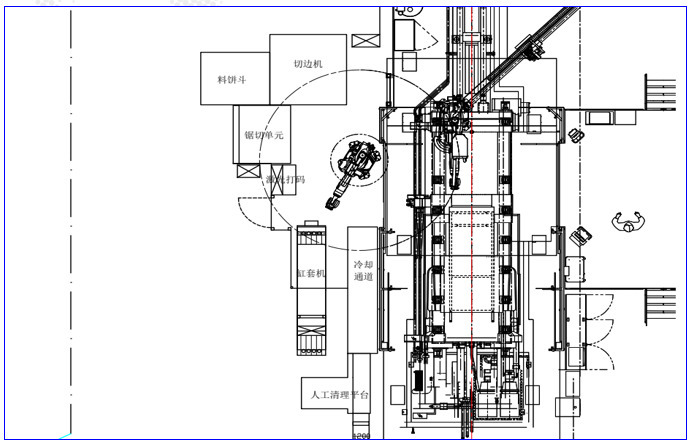

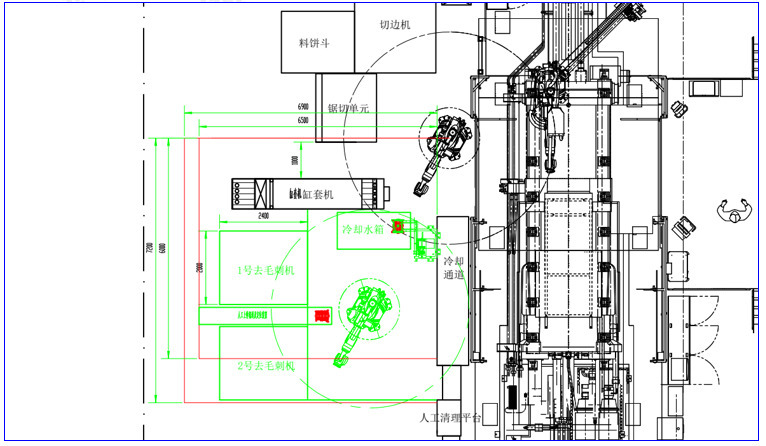

3. Die Entgratungsgeräte sind geplant, in der unteren Reihenfolge der Druckgussmaschine installiert zu werden. Der ursprüngliche Layout der Druckgussmaschine ist in der Abbildung dargestellt (das Bild dient nur zur Referenz). Die zugehörigen Zubehörteile der Entgratungsgeräte, wie das Wasser-Kühlsystem, die Werkzeugwand, die Vorrichtung, das Positionierungsgerät usw., befinden sich alle im Bewegungsradius des Roboters und sollten so angeordnet werden, dass Zeit gespart wird. Das Layout der neu hinzugefügten Entgratungsgeräte ist in der Abbildung dargestellt.

| Seriennummer | Logistikprozess des Zylinderblocks vor der Renovierung | Logistikprozess des modifizierten Zylinderkörpers |

| 1 | Der Abholroboter holt den Zylinderkörper von der Druckgussmaschine ab. | Der Abholroboter holt den Zylinderkörper von der Druckgussmaschine ab. |

| 2 | Integritätsprüfung des Zylinderkörpers, der vom Abholroboter am Eingang des luftgekühlten Rollentransporters gehalten wird. | Integritätsprüfung des Zylinderkörpers, der vom Abholroboter am Eingang des luftgekühlten Rollentransporters gehalten wird. |

| 3 | Der Abholroboter legt den Zylinderkörper auf die Sägemaschine zum Sägen des Materialblocks. | Der Abholroboter legt den Zylinderkörper auf die Sägemaschine zum Sägen des Materialblocks. |

| 4 | Der Abholroboter nimmt Teile von der Sägemaschine zur Nachbearbeitungsmaschine zum Trimmen. | Der Abholroboter nimmt Teile von der Sägemaschine zur Nachbearbeitungsmaschine zum Trimmen. |

| 5 | Der Abholroboter holt den Zylinderkörper von der Nachbearbeitungsmaschine ab und legt ihn auf den automatischen Codiertisch zum Codieren. | Der Abholroboter nimmt den Zylinderkörper aus der Nachbearbeitungsmaschine und legt ihn in den Hebemechanismus des Wasser-Kühlsystems zum Kühlen. |

| 6 | Der automatische Codiertisch vollendet die Codierung und legt den Zylinderkörper durch den Hebe- und Horizontalbewegungsmechanismus auf den luftgekühlten Rollentransporter. | Der Hebemechanismus des Wasser-Kühlsystems taucht ins Wasser ein, um den Zylinderkörper auf die festgelegte Temperatur zu kühlen. |

| 7 | Der Zylinderkörper wird über einen luftgekühlten Rollentransporter zur manuellen Reinigungsplattform transportiert. | Der Hebemechanismus des Wasser-Kühlsystems hebt sich, und der Entgratungsroboter greift den Zylinderkörper vom Wasser-Kühlsystem für die lokale Reinigung und sendet ihn zur CNC. |

| 8 | Manuelle Inspektion und Reinigung des Zylinderkörpers. | Der Entgratungsroboter holt den Zylinderkörper von der CNC ab und greift ihn zum Lasercodieren. |

| 9 | Manuell den Zylinderkörper auf den Logistikrollentransporter legen und in die nächste Sequenz fließen lassen. | Der Entgratungsroboter greift den Zylinderkörper und legt ihn auf den luftgekühlten Rollentransporter. |

| 10 | Der Zylinderkörper wird über einen luftgekühlten Rollentransporter zur manuellen Reinigungsplattform transportiert. | |

| 11 | Manuelle Inspektion des Zylinderkörpers. | |

| 12 | Manuell den Zylinderkörper auf den Logistikrollentransporter legen und in die nächste Sequenz fließen lassen. |

Schematische Darstellung des ursprünglichen Layouts der Druckgussmaschine (das Bild dient nur zur Referenz)

Schematische Darstellung der Installation der Entgratungsgeräte der Druckgussmaschine (das Bild dient nur zur Referenz)

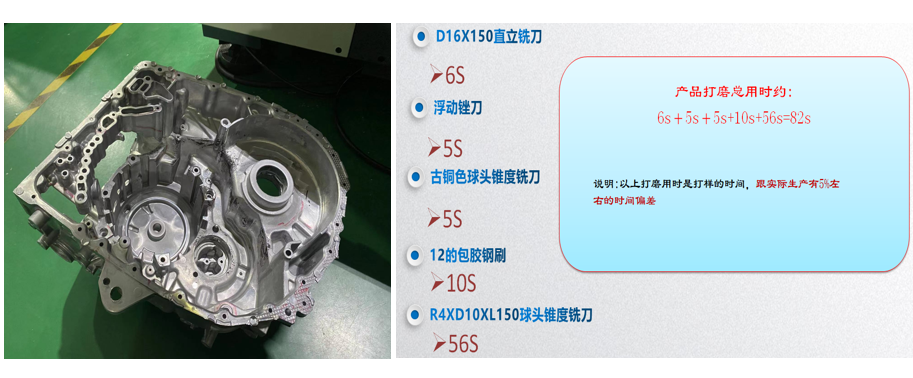

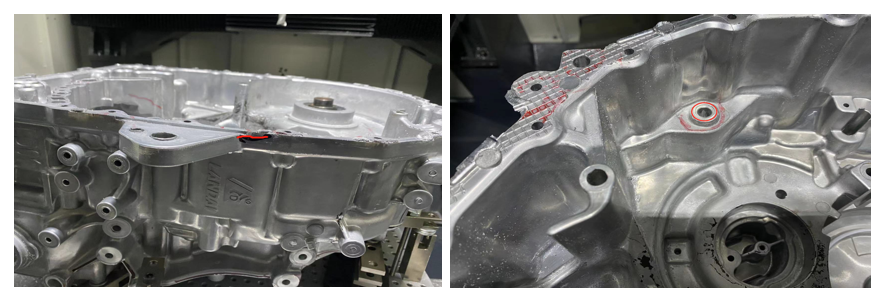

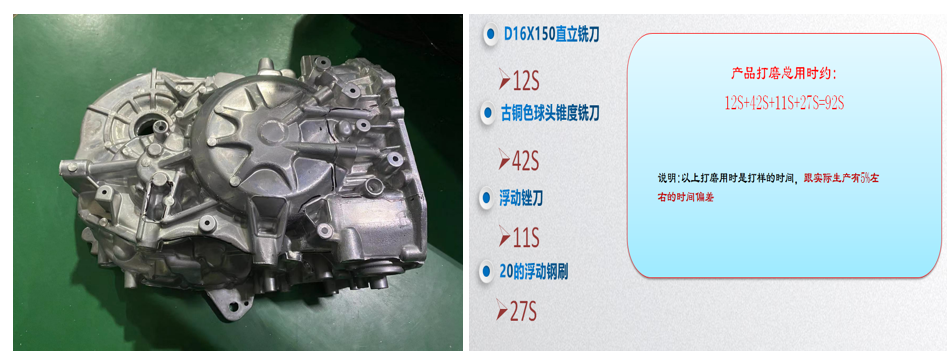

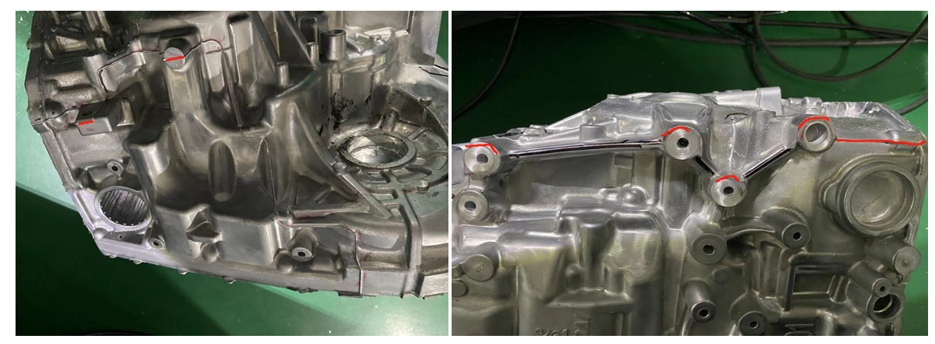

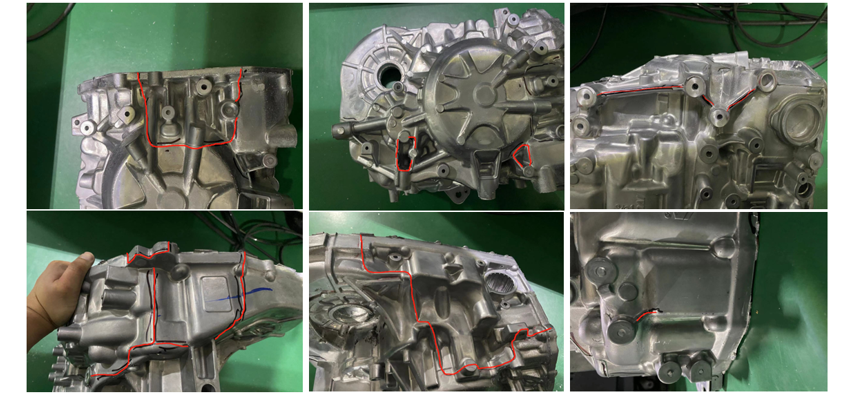

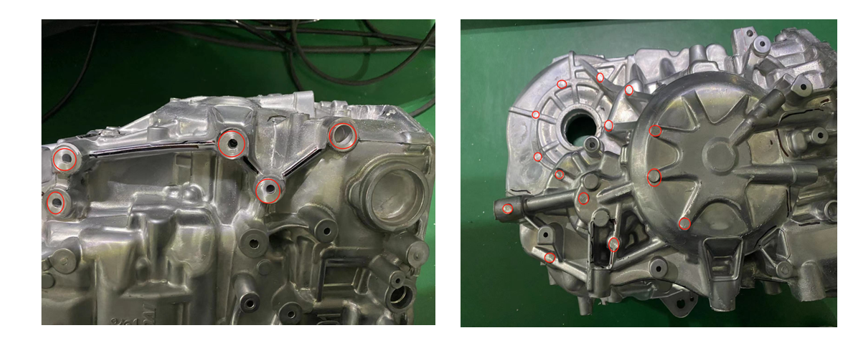

Vorderansicht des Gehäuses und Zusammenfassung der gesamten Polierzeit für das Produkt.

Verwenden Sie den D16X150 aufrechten Fräser, um die Grate zu bearbeiten, was 6 Sekunden dauert.

Verwenden Sie einen Kupferkugel-Kegelfräser, um die Formlinie zu bearbeiten, mit einer Bearbeitungszeit von etwa 5 Sekunden.

Verwenden Sie eine beschichtete Stahlbürste, um die Grate von der oberen Stiftposition zu entfernen, was 10 Sekunden dauert.

Verwenden Sie eine Feile, um die Grate zu entfernen, was 5 Sekunden dauert.

Verwenden Sie den R4XD10XL150 Kugel-Endfräser, um die Grate zu bearbeiten, was 56 Sekunden dauert.

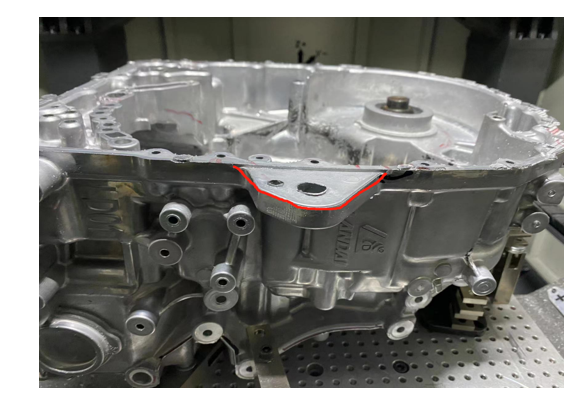

Diagramm der Rückseite des Gehäuses und Zusammenfassung der gesamten Polierzeit für das Produkt.

Verwenden Sie den D16X150 aufrechten Fräser, um die Grate zu bearbeiten, mit einer Bearbeitungszeit von etwa 12 Sekunden.

Verwenden Sie einen Kupferkugel-Kegelfräser, um die Grate zu bearbeiten, was 42 Sekunden dauert.

Verwenden Sie eine schwebende Feile, um die Grate zu entfernen, was 11 Sekunden dauert.

Verwenden Sie eine beschichtete Stahlbürste, um die obere Stiftposition zu bearbeiten, was 27 Sekunden dauert.

Keywords: Sechs-Achsen-Entgratmaschine

Sechs-Achsen-Entgratmaschine

Klassifizierung